COMPÉTENCES

Détenant des compétences dans la formulation d’élastomère, nous partageons notre savoir-faire. Un de ces savoir-faire vous intéresse en particulier ?

Cliquez sur le lien qui a retenu votre attention pour vous rendre directement à cette section.

R&D – CALCUL PAR ÉLÉMENTS FINIS | DÉCOUVRIR |

PROTOTYPAGE / MESURES / TESTS | DÉCOUVRIR |

FORMULATION | DÉCOUVRIR |

MÉLANGE | DÉCOUVRIR |

ADHÉRISATION | DÉCOUVRIR |

MOULAGE | DÉCOUVRIR |

AUTOMATISATION | DÉCOUVRIR |

USINAGE | DÉCOUVRIR |

R&D – CALCUL PAR ELEMENTS FINIS (MEF)

Qu’est-ce que la méthode de calcul par éléments finis ?

Réalisée par des outils numériques, la méthode de calcul par éléments finis (MEF ou FEM pour « finite élément method »), permet de simuler le comportement d’un produit élastomère complexe face aux actions auxquelles il devra faire face (forces, vibration, chaleur, etc.).

Cette méthode permet de créer des modèles éléments finis au plus proche de la réalité. Dans ce calcul, les différents matériaux et l’environnement du système sont pris en charge.

Le calcul par éléments finis intervient au cours du développement du produit élastomère et permet de garantir une réponse conforme au cahier des charges.

Quelles sont les étapes du calcul par éléments finis ?

Le calcul par éléments finis se déroule en plusieurs étapes :

- A partir de la CAO (Conception assistée par ordinateur), issue elle-même des données d’entrées clients, on intègre la conception du produit élastomère dans le logiciel de calcul.

- Saisie des critères de l’environnement interne et externe d’utilisation du produit élastomère (issues des données d’entrées clients).

- Lancement du calcul par éléments finis.

- Obtention des résultats : ce calcul doit confirmer si la conception est conforme ou pas.

Les compétences de Delmon Group

Delmon Group est concepteur de solutions globales avec des procédés de fabrication adaptés.

Totalement intégré, de la formulation de ses élastomères à la validation de pièces moulées, l’entreprise vous fait bénéficier de toute son expérience et de la compétence de ses ingénieurs pour finaliser vos cahiers des charges.

L’EQUIPE R&D DISPOSE DES LOGICIELS SUIVANTS :

- CATIA : Définition des pièces par CAO (Conception assistée par ordinateur)

- ABAQUS : Mailleur et calcul FEM non-linéaire (outil de calcul par éléments finis)

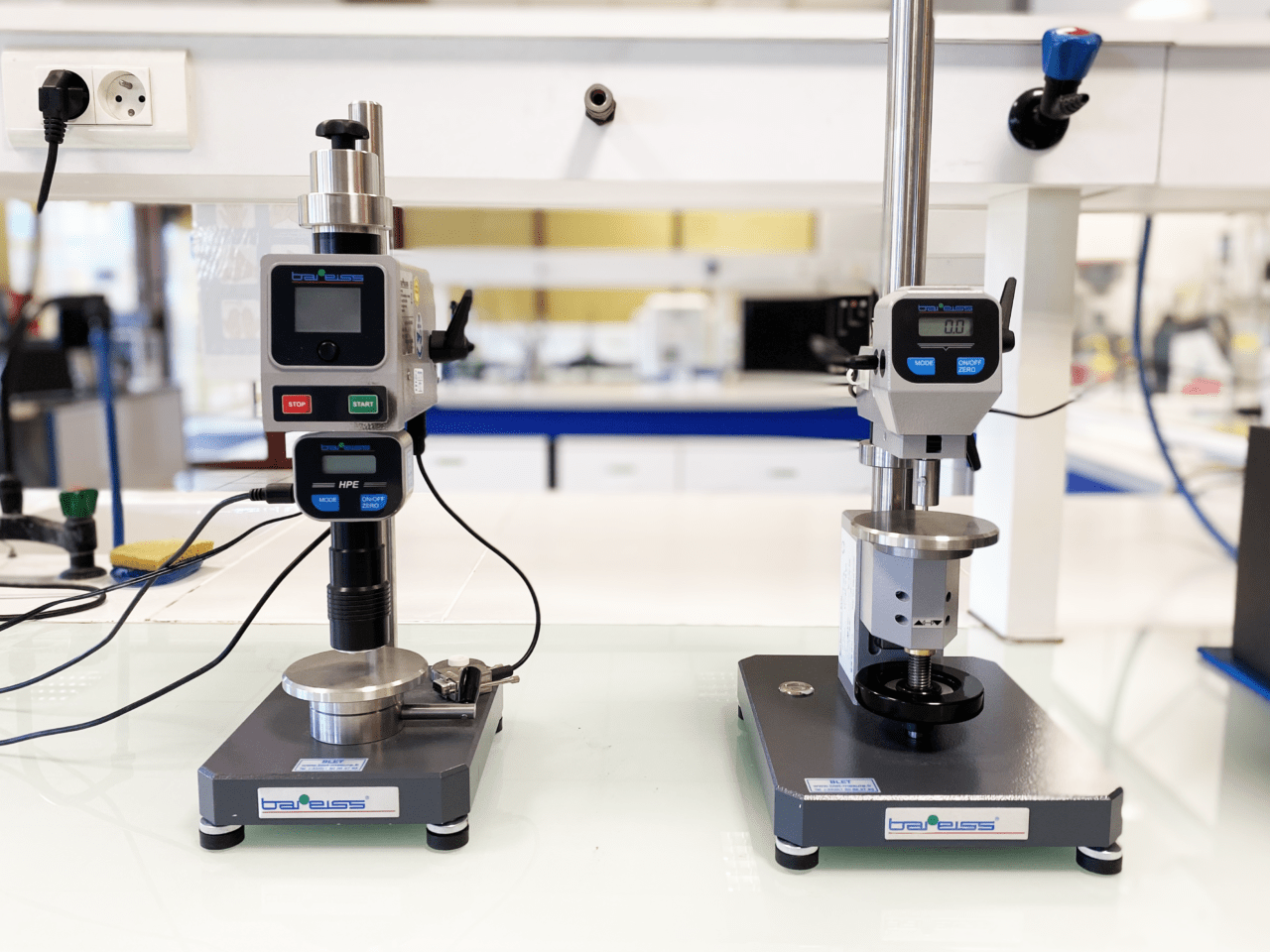

PROTOTYPAGE / MESURES / TESTS

Qu’est-ce que le prototypage ?

Le prototypage est une méthode qui permet de lever les doutes sur une conception théorique, en réalisant une petite série de pièces, dans notre cas, en caoutchouc. A l’issue des essais clients, cela permet de confirmer ou non la faisabilité technique de la pièce. Ce prototype permet donc d’identifier les problématiques et les corriger le cas échéant. Cette étapes arrive avant de lancer la pièce en série.

Nos compétences en prototypage…

Delmon Group a un atelier dédié au prototypage, mesures et tests d’endurance. L’atelier permet à l’entreprise d’être réactive afin de développer différentes solutions/ concepts avec les clients.

Ces procédés de prototypage lui procurent une réactivité optimale pour répondre à la demande des clients de Delmon Group.

FORMULATION ÉLASTOMÈRE

LE GROUPE DELMON ÉLABORE ET RÉALISE SES FORMULATIONS EN INTERNE À PARTIR DE VOS BESOINS.

DES SPECIALISTES SONT A VOTRE DISPOSITION DANS DES LABORATOIRES DE PHYSICO-CHIMIE

- Pour créer de nouvelles formulations ou les améliorer.

- Pour vous aider à homologuer des mélanges vis à vis de vos propres Clients.

- Pour réaliser des contre-expertises de mélanges.

La formule du mélange est établie à partir d’un cahier des charges précis, respectant des critères tels que la dureté, la couleur, les propriétés mécaniques, la tenue chimique, la tenue au feu, etc … en accord avec la règlementation et l’analyse de la fonction de votre produit.

Les équipes de chimistes de Delmon Group sont reconnues au travers de certifications clients, tels que :

- Renault,

- Safran,

- GE Aérospace, etc …

MÉLANGE

Delmon Group produit une partie importante de ses mélanges caoutchouc à travers ses lignes de mélangeages à partir des formulations de ses laboratoires.

ADHÉRISATION

Compétence clé

L’adhérisation est obtenue dans la plupart des cas par une préparation de surface adaptée à la matière de l’insert et à la formule du caoutchouc.

Il y a une dépose d’adhésifs spécifique à chaque famille d’élastomère.

L’adhérisation se produit sous l’effet de la vulcanisation dans le moule.

L’Adhérisation est une partie intégrante des compétences de Delmon Group qui l’adapte à vos applications et spécifications.

MOULAGE

Qu’est-ce que le moulage ?

Le moulage est une technique qui permet de réaliser une pièce grâce à l’insertion d’un matériau dans un moule. Elle permet la fabrication en série. Cette technique nous permet de réaliser des pièces complexes en caoutchouc.

Les compétences de moulage de Delmon Group

FORT DE PLUS DE 50 ANNÉES D’EXPÉRIENCES, DELMON GROUP EST SPÉCIALISTE DANS LE MOULAGE DE PIÈCES CAOUTCHOUC.

L’entreprise possède un grand nombre de presses injection, compression ou transfert. Elle réalise le surmoulage de pièces adhérisées avec des inserts plastiques, métalliques.

Son parc machine est composé en majorité de presses de 17 T à 600 T avec des bols pouvant contenir jusqu’ à 6l de mélange. Le groupe détient les compétences nécessaires pour mouler et surmouler des pièces de petites jusqu’à très grande taille. Des presses sont également dédiées pour les silicones.

Delmon Group étudie ses moules et les valide. Ses presses ont des systèmes d’éjection avec cadres rotatifs et peuvent être équipées de robots.

Delmon Group possède des presses d’injection soufflage pour matières thermoplastiques. Il s’agit d’un procédé qui permet de réaliser des pièces à formes complexes à corps creux tels que les soufflets. Ce savoir-faire est existant depuis une vingtaine d’année.

Delmon Group produit aussi des pièces avec la technique du coulage polyuréthane afin de satisfaire certaines spécifications.

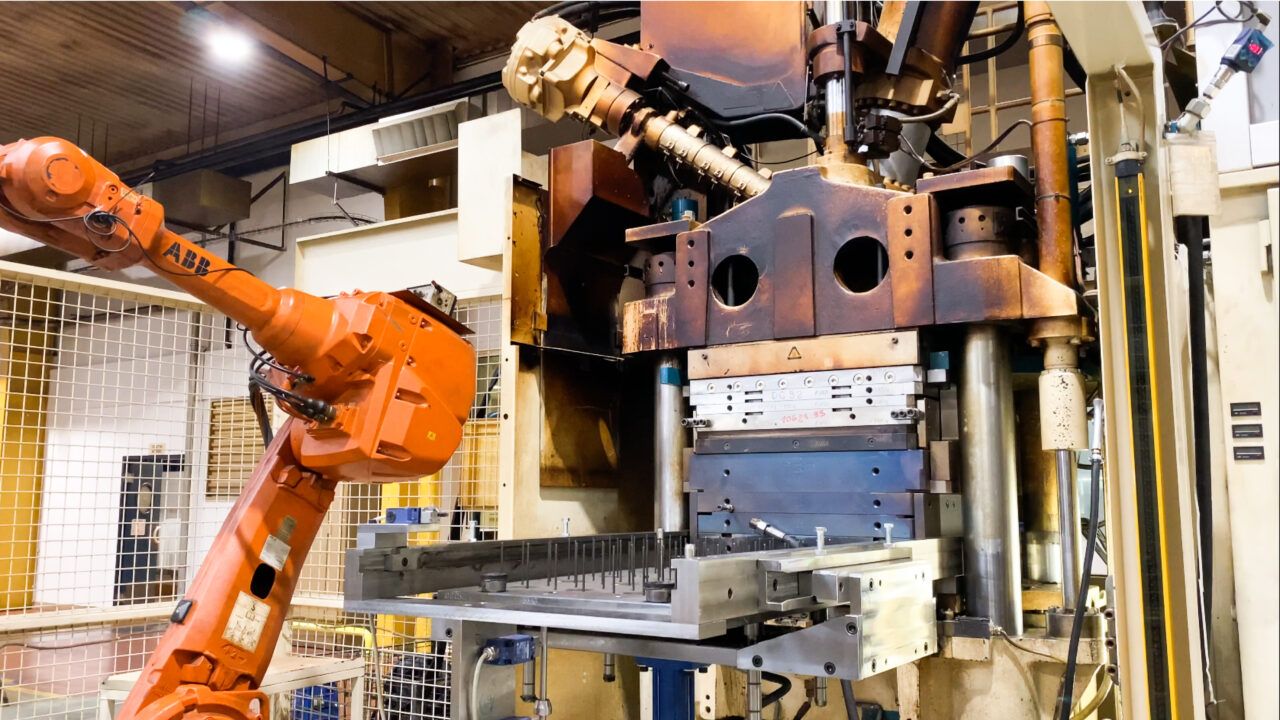

AUTOMATISATION

Qu’est-ce que l’automatisation ?

L’automatisation est le fait de remplacer certaines tâches de l’homme par des robots. Cette technique permet de réduire la charge de travail d’un opérateur et d’augmenter la productivité pour les grandes séries.

Nos compétences dans ce domaine…

- DELMON GROUP A INTRODUIT SES PREMIERS ROBOTS POUR LE CHARGEMENT D’INSERTS ET LE DÉMOULAGE DE SES PIÈCES EN CAOUTCHOUC IL Y A ENVIRON 30 ANS.

Au fil du temps, l’automatisation s’est poursuivie à toutes les étapes de la production (encollage, moulage, finition …)

Le service industrialisation définit les systèmes automatisés et s’appuie aussi sur les compétences d’intégrateur de machines spéciales.

USINAGE

Qu’est-ce que l’usinage ?

L’usinage est une méthode de fabrication dite soustractive. Elle consiste à créer des pièces en retirant de la matière de la pièce grâce à des outils de coupe.

La plupart du temps aujourd’hui on réalise l’usinage en « contrôle numérique par ordinateur » (CNN).

Quelles sont les étapes de l’usinage ?

- Conception d’un modèle CAO (Conception Assistée par Ordinateur) de la pièce

- Transformation du fichier CAO en un programme CNC et configuration de la machine

- La machine réalise le programme CNC

Les compétences de Delmon Group

DELMON GROUP A UNE UNITE D’USINAGE D’INSERTS ET DE REPRISE USINAGE SUR PIÈCES MOULÉES POUR LE MARCHÉ DE L’AÉRONAUTIQUE PRINCIPALEMENT.